报废汽车尾气净化催化剂的回收现状及技术研究进展——格林美北方研发中心

作者: 李菲 庄昌凌来源:资源再生杂志2015-12-04 09:10资源匮乏和环境污染既是人类发展所面临的两大难题,也是我国实施可持续发展战略需要优先考虑的重大课题。

截至2014年底,中国汽车保有量达 1.54亿辆,位居世界第二,据工信部预测,到2020年我国汽车保有量将突破2亿。汽车尾气排放使得空气污染问题日益严峻,世界各地的城市接连出台更加严格的汽车尾气排放标准,汽车尾气净化催化剂正是解决汽车尾气排放问题的关键。20世纪90年代以来,铂、钯、铑三元汽车尾气净化催化剂(Three Way Catalysts,TWCs)被广泛应用于汽车行业。汽车尾气净化领域现已成为铂族金属PGM(Pt、Pd和Rh)最大的消费领域,占到全球铂族金属消费的60%以上。因此,在铂族金属日益稀缺的今天,对汽车催化剂铂族金属的回收利用进行研究具有重要的意义。

本文在介绍汽车尾气催化净化技术的基础上,对废汽车催化剂的回收现状、存在的问题与对策以及回收技术研究进展进行综述,并对其未来研究趋势进行展望。

一、汽车尾气催化净化技术简介

1. 汽车催化剂发展历程

汽车尾气净化催化剂的发展与汽车排放标准的日益严格是密不可分的。1959年美国颁布了控制汽车排放污染物的法规,随后尾气净化技术逐渐应用于汽车工业。

20世纪70年代,尾气排放法规限制CO和碳氢化合物HC两种有害气体的排放,出现了氧化型催化剂。80年代开始,美国对于汽车尾气中的NOX也做出了明确的控制要求,Pt/Rh三效催化剂开始应用,净化效果好,寿命长,但造价高。目前,70%以上的汽车催化剂为三效催化剂。

为了降低成本,铂铑钯三元催化剂于80年代中期开始被研究,它除了价格较Pt/Rh三效催化剂便宜之外,还能经受发动时由常温到高温的变化,然而钯高温下易与铑生成合金,铑的作用受到一定程度抑制。

2. 汽车催化剂构成及原理

目前,较为普遍的是蜂窝状汽车催化剂,主要由载体、涂层和活性物质组成。载体为陶瓷堇青石(组成为2MgO·2A12O3·5SiO2或2FeO·2A12O3·5SiO2),载体表面涂敷高活性的γ-A12O3涂层以增大表面积,作为活性组分的贵金属Pt、Pd和Rh以1-10nm粒径高度分散在涂层中。其结构是在整块圆柱状载体上轴向布满紧密排列着的柱形小孔,当高温的汽车尾气通过这些小孔道时,即与活性金属接触而发生催化反应,将CO、HC、NOX等有害气体通过氧化和还原作用转变成于环境无毒无害的CO2、H2O、N2等。此催化剂比表面积大,对气流的阻力小,为整体结构便于装卸,目前我国汽车使用的汽车催化剂多为此结构。

二、废汽车催化剂的综合回收现状

1. 发达国家回收现状

目前,在报废汽车回收行业中,美国是全球最高效的报废汽车回收国家,具有完善的回收体系和成熟的回收利用技术,报废汽车回收已成为美国年获利达数十亿美元的行业。美国环保法规规定报度汽车不能被随便遗弃,必须送到专门的报度汽车回收利用企业进行处理。美国也已形成从废汽车催化剂中回收利用贵金属的产业,每年回收的铂族金属达到15t左右。

欧盟各成员国都已经进入“汽车社会”,目前每年报废的汽车总量高达900万辆,自2007年起欧盟各汽车生产商负责报废汽车的回收利用。关于报废汽车的催化剂,欧盟于2002年规定其同汽车的液体、轮胎及电池等废物一样属于应清除的范围,须在汽车破碎以前进行拆解清除,得到的催化剂需进行分类标识、集中储存。欧盟国家还建立了全流程监管网络,以确保掌控汽车催化剂中铂族金属在使用和回收过程中的流向。

2. 国内回收现状与存在的问题及对策

国内目前报废汽车的回收尚无标准规范,规模小、技术落后,综合利用率较低。对于报废汽车催化剂,近年来随着国家对环保的重视以及铂族金属资源的稀缺,开展了一些回收利用的工作。由于起步较晚,我国报废汽车催化剂的回收利用存在诸多问题:

(1)回收利用企业普遍经营规模小,设备、工艺技术落后;(2)对汽车催化剂回收利用技术研究的投入不足。国内仅昆明贵金属研究所和徐州国贸稀贵金属综合利用研究所等少数单位开展了一些实验室的研究;(3)没有专门的管理部门进行管理,缺乏相应的条例法规,也无明确的回收监管网络,造成回收率低和严重的环境污染。

为了我国汽车工业的健康发展,改善我国汽车催化剂的回收现状,需要进一步提高环保及循环经济观念,建立和提高报废汽车催化剂回收利用体系。同时,呼吁政府部门加强干预、管理,对大型的废汽车催化剂回收企业增强支持力度,实现报废汽车催化剂规模化集中处理。

三、废汽车催化剂的回收技术研究进展

报废汽车催化剂回收技术流程包括催化剂的预处理、粗提和精炼。其中,粗提工艺是决定铂族金属能否高效回收的关键,可分为火法和湿法两大类。

1. 火法回收技术

火法工艺有熔炼富集和氯化干馏等方法,其本质是通过贵金属捕集剂和铂族金属形成合金,从而达到从废汽车尾气TWCs中分离并富集铂族金属的目的。其中对于贵金属捕集剂种类和投加方式、熔融温度的选择将会影响最终的铂族金属回收率。

在实际商业化生产中,熔融捕集法一般都具有工艺流程简单、处理量大以及污染小等优点,铂族金属回收率一般高于95%。

(1)熔炼富集法

火法熔炼富集工艺是在熔炼载体的同时让铂族金属在金属捕集剂内富集,载体形成熔渣,这个过程加入助熔剂或采取极高的熔融温度进行造渣,然后酸浸将贵金属铂、钯、铑与金属捕集剂分开,再通过溶解提取贵金属。常用的捕集方法包括铅捕集、铁捕集和铜捕集等,其中,铜捕集是相对较好的捕集方法,具有选择性好,熔体中铂族金属含量高、损失少,熔炼温度比铁低,对人体损害比铅小等优点。

等离子炉、电弧炉以及德古萨电炉等电热高温炉规格小,容量高,造渣量小,而且排放极少,被应用于汽车尾气净化催化剂回收的贵金属捕集中。电热高温炉处理汽车催化剂工艺过程为:废汽车尾气净化催化剂→高温电炉→熔体合金→铂族金属与金属捕集剂的分离→铂族金属的分离提纯→铂族金属化合物的生产。在整个过程中,需要加入一定量的助熔剂进行造渣,好处在于炉渣易于放掉。铝氧含量高可以考虑加入40%-50%的石灰,如果石灰数量过少,可能会出现粘稠状的炉渣,不利于后续工序。通过重复多次的捕集过程,提高回收率保证经济效益。

(2)氯化干馏法

氯化干馏法是在较高温度下,铂族金属与氯化剂反应生成可溶性的氯络合物,用水浸出,进而将铂族金属转入到水溶液中。废催化剂破碎后焙烧脱碳,脱碳之后还要通CO将铂族金属还原成单质状态,以提高其氯化效率,再按比例配人NaCl,装入氯化炉通Cl2氯化,当氯化作业完成之后,采用热水浸出,铂族金属氯络合物转入溶液,通入SO2和添加 TeO2在溶液中置换铂族金属,经过热过滤获得铂族金属。该法的主要优点是铂族金属回收率高,试剂消耗少,但是也有设备腐蚀严重的问题。

世界上具有废汽车催化剂回收铂族金属应用技术的企业已有很多,比如:比利时的Umicore公司,美国的Multimetco公司、Gemini工业公司和PGP公司,日本的田中贵金属公司和Nippon/Mitsubishi公司,德国的Degussa公司和Hereaus公司以及英国的Johnson-Matthey公司等。而火法工艺在几家大型跨国公司都有较为成熟的应用技术,表1是几个关于熔融捕集火法工艺的应用实例。

2. 湿法回收技术

报废汽车催化剂的湿法回收技术包括载体溶解、选择性溶解活性组分、全溶等方法。

(1)载体溶解法

载体溶解法是利用催化剂载体物质与活性物质在试剂中反应活性存在差异性的特征,将载体选择性的溶解进入溶液后由于活性物质不溶而留在浸出渣中、再从不溶渣中提取Pt、Pd、Rh的过程。

总体而言,载体溶解法可以分成酸溶解和碱压煮两种。生产中多用酸溶解法,具体是用H2SO4作浸出剂,一般将废催化剂磨细至100-200目以上,用较浓的硫酸溶液于90-110℃温度条件下搅拌浸出一定时间,实现液固分离 。

(2)选择性溶解法

选择性溶解法的原理是用酸和氧化剂直接将贵金属Pt、Pd、Rh溶解,然后再用其它贱金属或其它手段将贵金属还原出来,然后进行贵金属分离。其中,催化剂需要预处理,采用的酸一般为盐酸或者混酸(盐酸和硫酸),氧化剂可以是氯气、硝酸、过氧化氢、氯酸盐以及次氯酸盐等。

美国Sepra Met公司采用全湿法技术回收汽车尾气净化催化剂,贵金属铂、钯回收率约为99%,铑回收率约98% 。美国BASF公司报道了一种采用HCl/HNO3溶液浸出溶解铂族金属的新工艺,将浸出液中的铂通过蒸发浓缩回收铂,同时回收HCl再浸出。日本田中贵金属公司于1982年发明一项专利,采用王水从废催化剂(含1000 ppm Pt, 200 ppm Pd 和 300 ppm Rh)中回收铂族金属,Pt、Pd、Rh的回收率分别为99.0%、100%、86.7%。

国内张方宇等人研究了一种从汽车尾气废催化剂中回收铂族金属的方法,此方法工艺简单,工艺流程如下:废催化剂破碎→混酸+氯酸盐或次氯酸盐→离子交换→铵化分铂→络合提钯→铜粉置换铑,其铂、钯、铑的回收率分别为96%、97%、90%以上,产品纯度均高于99.95%。

(3)全溶法

全溶法的本质是采用一定的方法将载体及铂族金属全部浸出,然后采用各种富集方法进一步将铂族金属的贫溶液处理得到铂族金属富集物,再从富集物中提取铂族金属。该法优点是可利用载体物质、投资省、试剂便宜。物资再生利用研究所采用全溶——树脂吸附工艺处理废催化剂,得到铂族金属的回收率为:Pt 88~94%,Pd 88~96%,Rh 84~88%。

(4)其他方法

湿法回收汽车催化剂除了以上三种独立方法以外,还有一些综合回收方法:首先对预处理后的催化剂样品进行高温碱压煮处理以溶解γ-Al2O3涂层,然后采用盐酸和氧化剂对溶渣中的PGM进行浸出,获得含有铂族金属的浸出液,最后分离提纯铂族金属。此法不仅可以减少盐酸和氧化剂的用量,最重要的是能够得到贵/贱金属比较高的溶液,更有益于铂族金属的富集分离。

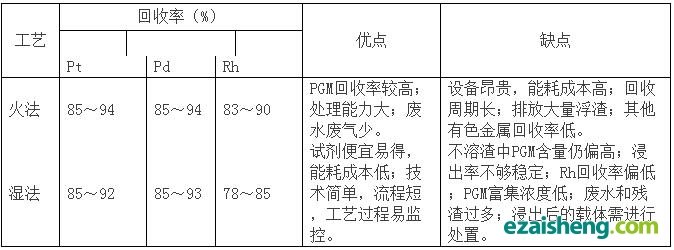

总而言之,报废汽车催化剂火法和湿法回收工艺各有特点,两种工艺的PGM回收率与优缺点比较具体见表1。

表1 火、湿法工艺的比较

四、结束语

铂族金属在汽车催化剂方面性能优良,对环境保护有着重要作用。我国铂族金属资源匮乏,废汽车催化剂的循环利用将给我国带来很大的经济效益和环境效益。我国报废汽车催化剂回收工作起步较晚,尚未建立完善的回收体系,对废汽车尾气净化催化剂进行集中规模化统一处理,产生的废水废渣严格按照国家环境标准进行处理,势在必行。

目前,由于湿法回收技术具有易操作、条件要求较低的优势,我国汽车尾气净化催化剂的回收技术以湿法工艺为主,但随着集中处置需求的提高,生产规模会逐渐扩大,火法的优势也会逐渐显现出来。火法回收处理技术具有较大规模的处理能力,环境影响相对较小,能较好弥补湿法的不足,但条件较高,投资较大。未来,我国环保要求越来越高,需要处理的催化剂数量也越来越多,灵活采用火法、湿法结合的技术更符合实际情况,从而更好地应对即将来临的报废汽车处理高峰,达到报废汽车催化剂的高效回收利用。

- 自然资源部发布《2024年全国海水利用报告》

- 箱箱共用完成超亿元F轮融资,领跑全球智能循环包装产业变革

- 2025石油化工行业催化剂循环经济与创新技术发展论坛在北京成功召开

- 国家发展改革委召开上半年发展改革形势通报会

- 鼓励消费不是要铺张浪费

- 中共中央办公厅 国务院办公厅印发《地方党政领导干部生态环境保护责任制规定(试行)》

- “绿动未来-泰州绿色经济合作推介会”与“全生物降解材料与制品标准化技术委员会成立筹备会”顺利召开

- 张英健、论立勇:加强固定资产投资项目能源消费和碳排放管理有力支撑节能降碳工作取得新的更大成效

- “两山”理念提出20年:为世界生态文明发展贡献中国智慧

- 刘琼、闫金光:完善实施节能审查和碳排放评价制度推动更高水平更高质量做好节能降碳工作

专家观点

-

姜耀东:让煤矸石从“生态包袱”变成“资... 我国是全球最大的煤炭生产国与消费国,煤炭产业在过去几十年中为我国经济发展提供了强大动力。然而,煤炭开采加工过程中产生的煤...

-

席北斗:科技创新赋能 提质增效助推赤泥... 固体废物污染防治工作是美丽中国建设和生态文明建设的重要篇章。以习近平同志为核心的党中央对固体废物污染防治的重视程度前所未...

-

姜涛:推进赤泥综合利用工作 助力铝工业... 赤泥是氧化铝生产过程的主要固体废弃物,其处理和综合利用一直是工业资源综合利用的世界性难题。《赤泥综合利用行动方案》(以下...

-

郑栅洁:加快经济社会发展全面绿色转型 加快经济社会发展全面绿色转型郑栅洁习近平总书记强调,推动经济社会发展绿色化、低碳化是实现高质量发展的关键环节。党的二十届...

关注中循协官方微信

关注中循协官方微信